Paweł26

Stały forumowicz-

Postów

378 -

Dołączył

-

Ostatnia wizyta

-

Wygrane w rankingu

1

Typ zawartości

Forum

Wydarzenia

Blogi

Artykuły

Treść opublikowana przez Paweł26

-

W korespondencji z kolega guitar uzyskałem dośc istotne informacje. Zamieszcam skrócony opis sterowników Sterownik zaworu 3D UMS-4P lub UMS-4PS Sterownik pompy c.o. oraz c.w.u. UMS-1 UMS-4P oraz PS funkcjie korekty błedów odczytu tęperatury zawnetrznej spowodowanych długościa przewodu ograniczenie maksymalnej zadanej tęperatury krzywą charakterystyki pogodowej przesuniecie charakterystyki pogodowej czas przerwy miedzy impulsami sterujacymi siłosnikiem 3D histeryza 3d Dodatkowo UMS-4SP - posiada funkcje redukcji temperatury nocnej wystarczy doposarzyc układ w zegar sterujacy. UMS-4P - Minimalna temperatura wody zasilającej [L 35] - jeżeli temperatura wody zasilającej spadnie poniżej wartości zaprogramowanej w tym parametrze, regulator rozpocznie ciągłe zamykanie zaworu mieszającego - Temperatura maksymalna kotła [H 95] - parametr ten określa do jakiej maksymalnie temperatury może zostać podgrzana woda w kotle. W przypadku przkroczenia tej wartości regulator otwiera zawór mieszający do momentu obniżenia temperatury wody w kotle, lub do uzyskania przez obieg grzewczy zaprogramowanej temperatury maksymalnej UMS1 ustawiania temperatury załączenia pompy CO 10-70 ustawiania histerezy pracy pompy CO. 1-9 ustawiania histerezy pracy pompy CW. 1-9 ustawienie temperatura wody w zasobniku CW do 60 st pompa cwu załaczana jest po osiagnieciu na kotle 52 st Sterowniki jak i czasówkę wpina sie w szynę Sterować chce taka instalacja

-

Nabijanie c.w.u. miałem na mysli funkcje ogrzewania zasobnika do zadanej z np uwzględnieniem histeryzy Posiadam sterownik który obsługuje c.w.u. oraz c.o. ,na chwile obecna czyjnik c.w.u jak i zasilanie pompy . wpięte jest w obieg kotłowy. Potrzebuje dodatkowo sterowania zaworem 3d,oraz 2 pompami podłogówka , c.w.u. lub kotłowy

-

https://forum.info-ogrzewanie.pl/topic/11777-prosze-o-opinie-na-temat-wykorzystania-pieca-piekarniczego-do-co/ http://amsel.pl/jaktodziala.php http://www.pellet-on.pl/kwce.php http://www.giko.pl/wymienniki_ciepla.html

-

Artykuł dodany przez: Jan CHOCHLA CIEPŁO ODPADOWE W PIEKARNIACH. Przykładowe systemy rozwiązań technologicznych rekuperacji ciepła Odzysk ciepła odpadowego w piekarniach to konieczność ekonomiczna z uwagi na wysokie i rosnące koszty paliw i znacząca łatwość techniczna z uwagi na możliwości stosowania nowoczesnych urządzeń wyposażenia technologicznego zastosowanych układów. W przeważającej większości przypadków prowadzony proces technologiczny wypieku wymaga uzyskania w komorze piekarniczej temperatury na poziomie 180 - 200 oC w sposób stabilny i ciągły. Do wytworzenia tych warunków wykorzystuje się najczęściej nośniki energetyczne takie jak gaz ziemny, gazy płynne propan - butan lub rzadziej olej opałowy. We wszystkich przypadkach stosuje się układy przeponowe lub pośrednie wytworzenia atmosfery w komorze piekarniczej. Co oznacza że praktyczne oddzielenie spalin od komory piekarniczej a przede wszystkim izolacja od pyłu mąki, umożliwia bez większych kłopotów realizację zabudowy w strumieniu spalin, wysokowydajnego lamelowego wymiennika ciepła spaliny-ciecz. Temperatura spalin opuszczających piec z uwagi na pośredni system wytwarzania warunków termicznych w komorze czy też w tunelu wypiekowym częstokroć osiąga poziom do 250oC a nawet wyższy. Mając na uwadze powyższe oraz fakt, iż w czasie wypieku 80% energii potrzebnej do realizacji procesu to energia usuwana ze spalinami do atmosfery a tylko 20 % to energia pobrana przez masę wypiekanych produktów i powietrze stanowiące atmosferę komory. Spaliny te są idealnym źródłem energii odpadowej, która może być wykorzystana w realizowanym procesie technologicznym na obiekcie piekarni. Wykorzystanie tak dogodnych uwarunkowań technicznych staje się obecnie obowiązkiem inżynierskim i zarazem nakazem ekonomicznym, zarówno co do stosowania pieców z rekuperacją autonomiczną - konstrukcyjnie z nim związanych- będącą na wyposażeniu nowo instalowanego pieca, jak i w przypadku jej braku przez możliwość wyposażenia funkcjonujących pieców w dodatkową instalację odzysku energii ze spalin uwalnianych przez nie do atmosfery, zwaną powszechnie techniką rekuperacji. UKŁADY KOMINOWE Stosowanie nośników energii w postaci gazu czy też oleju z uwagi na swoje właściwości i charakter (tzn. spalanie węglowodorów w atmosferze tlenowej, którego podstawowym produktem jest H2O, przy udziale nawet niewielkich śladowych ilości siarki azotu i węgla) zawsze powodują, że powstający kondensat (skropliny) mają charakter roztworu o znaczącej agresywności korozyjnej. W takich warunkach prawidłowa eksploatacja systemu komniowego wymaga stosowania przewodów wykonanych z materiałów odpornych na korozję. Również sam charakter technologii produkcji żywności, wymusza obowiązek stosowania w urządzeniach - mogących mieć kontakt z żywnością materiałów ze stali szlachetnych. Warunek ten jest regulowany przepisami sanitarnymi. Taki stan rzeczy powoduje, że stosowanie materiału na przewody kominowe w postaci blach chromoniklowych jest powszechną prawidłowością i praktyką. Uwarunkowania te są czynnikami w znacznym stopniu ułatwiającym i upraszczającym realizację rekuperacji, z uwagi na stosunkowo łatwy sposób zmiany ich konstrukcji. W zalecanych do realizacji układach rekuperacji należy wyszczególnić dwa podstawowe systemy kominowe: 1. system pracy ciągłej - realizowany przez wymiennik rekuperatora zabudowany na przebiegu głównego strumienia spalin wyprowadzonych z komory spalania jego pieca. Rys 1. 2. system pracy okresowej, lub ciągłej - realizowany jako opcja technologiczna, przez wymiennik instalacji rekuperatora zabudowany na przewodzie bocznikowym głównego przewodu kominowego. Rys 2. Rozwiązania te mają swoje istotne zalety i wady: Zaletą rozwiązań systemu ?1" jest prosta konstrukcja i stosunkowo niskie nakłady finansowe. Wadą jest tworzenie się w przepływie spalin dodatkowego oporu hydraulicznego zaburzającego swobodny przepływ spalin, co jest znacznym utrudnieniem wdrożeniowym w atmosferycznych systemach palnikowych z grawitacyjnym ciągiem kominowym oraz konieczność realizacji ciągłego nieprzerwanego odbioru energii od przepływających spalin do odbiorników, który musi być zapewniony z uwagi na niebezpieczeństwo przegrzania lamel rekuperatora a w konsekwencji możliwość jego zniszczenia. Zaletą rozwiązań systemu ?2" jest brak zakłóceń w przepływie spalin w głównym przewodzie kominowym i dogodne warunki do odbioru dowolnych niższych porcji ciepła bez względu na ilość niesionej energii przez spaliny. Wadą tego systemu jest wyższy koszt wynikający z bogatszego wymaganego oprzyrządowania technologicznego i zastosowanych urządzeń takich jak: wentylatora, przewodu bocznikowego i klapy odcinającej. Każdorazowo prawidłowy wybór właściwego zastosowanego systemu wymaga przeprowadzenia szczegółowej analizy sytuacyjno konstrukcyjnej obiektu t.j. pieca, jego systemu kominowego i oceny możliwości wprowadzenia zmian konstrukcyjnych w przebiegu przewodu spalinowego oraz niezbędnej analizy kosztów przedsięwzięcia. SPOSÓB WYKORZYSTANIA ENERGII ODPADOWEJ Ciepło odzyskane na układzie rekuperacji, poza innymi możliwymi przeznaczeniami, można z powodzeniem wykorzystać na obiekcie piekarni do dwóch zasadniczych celów: 1. - do przygotowania c.w.u. i wody technologicznej; 2. - do ogrzewania obiektu. Proces technologiczny realizowanego wypieku i jego przygotowania wymusza potrzeby cieplne z tych tytułów. Są one bardzo istotne z punkty widzenia właściwego stabilnego ich pokryciu. Utrzymuje się je na znacznie podwyższonych parametrach termicznych ( wysoka wymagana temperatura w pomieszczeniach hal produkcyjnych na poziomie 25oC) , co powoduje, że zapotrzebowanie na energię do celów grzewczych oprócz potrzeb ściśle technologicznych jest znaczne. W przeważającej większości przypadków rozwiązań piekarni mamy jednak do czynienia z sytuacją gdzie potrzeby grzewcze pieców technologicznych w znacznym stopniu przewyższają potrzeby cieplne na cele c.w.u. i potrzeby grzewcze samego budynku piekarni. Z uwagi na charakter odbioru ważnym zagadnieniem jest występujący powszechnie czynnik nierównomierności w możliwości odbioru ciepła. O ile nierównomierność potrzeb energetycznych dla przygotowania c.w.u. i wody technologicznej można stabilizować za pomocą zasobników ciepła, to nierównomierność odbioru ciepła na cele grzewcze, głównie z uwagi na ich sezonowość jest nie do uniknięcia. Taki sposób odbioru ciepła odpadowego wskazuje na to, iż właściwe i zalecane praktycznie jest stosowanie systemu, który umożliwia odbiór okresowy energii cieplnej tzn. przez wykorzystanie rozwiązań technicznych realizowanych przez system kominowy z bocznikiem (tzw. bypasem). Zwymiarowanie rekuperatora (tzn. określenie jego powierzchni wymiany ciepła), który jest w stanie pokryć nawet w całości potrzeby grzewcze obiektu dla ww. celów, mimo wszystko ze względów rezerwacji mocy, nie wyklucza konieczności zastosowania odrębnego źródła ciepła dla pokrycia potrzeb podstawowych grzewczych. W systemie odbioru ciągłego, z uwagi na wymagane warunki bezpieczeństwa eksploatacji systemu, wymuszona jest konieczność zastosowania dodatkowego odbiornika energii odpadowej, wyrzucającego nadmiar przechwyconej energii przez rekuperator do atmosfery, np. przez zastosowanie chłodnic wentylatorowych typu woda-powietrze. Sytuacja taka jednak nie zachodzi w przypadku zastosowania rozwiązań kominowych wg systemu ?odzysku na boczniku", który to umożliwia realizację odbioru okresowego dowolnej porcji energii uwarunkowanej możliwościami odbiornika, jego pojemnością energetyczną i czasokresem występowania tych potrzeb. We wszystkich przypadkach realizowanej rekuperacji jako czynnik pośredniczący w przekazie energii zasadniczo należy brać pod uwagę bez względu na cel realizowanej wymiany wodę lub wszelkiego rodzaju dostępne na rynku nośniki pochodzenia glikolowego. ZABEZPIECZENIA SYSTEMU Właściwie realizowana technika instalacyjna, również w odniesieniu do zagadnień odzysku ciepła, wymaga opracowania rozwiązań technicznych, które z punktu widzenia bezpieczeństwa realizowanych zadań jest organizowana w sposób prawidłowy i zgodnie z obowiązującymi przepisami. Odstępstwa od stanów normalnych pracy układu muszą powodować określone stany w systemie zabezpieczeń, tak oby uniknąć uszkodzenia fizycznego jego elementów składowych oraz stanowić pełne bezpieczeństwo dla ludzi obsługujących układ i pracujących w bezpośrednim kontakcie z tymi urządzeniami. W odniesieniu do omawianych systemów kominowych rekuperacji , koniecznym jest monitorowanie i reagowanie na układ produkcji energii w przypadku braku lub zaniku ciągu kominowego, jak i zarówno kontrola stanu parametrów termiczno ciśnieniowych czynnika ciepła odbierającego ciepło od spalin. Przebieg w czasie tych parametrów, dla obu rozpatrywanych systemów, wskazuje na stopień wykorzystania energii pobranej przez rekuperator i przekazywanej do odbiorników ciepła na obiekcie. Zanik ciągu kominowego w systemie rekuperacji ciągłej musi być sygnałem do bezwzględnego wyłączenia źródła energii t.j. pieca piekarniczego, a przekroczenie stanów granicznych temperatury nośnika ciepła jest sygnałem do włączenia dodatkowego urządzenia wyrzucającego ciepło nadmiarowe do atmosfery. Zorganizowany właściwie system okresowego odbioru ciepła na boczniku, z jego natury konstrukcyjnej, nie powoduje znaczących, pochodzących wprost od niego, zakłóceń w ciągu kominowym. Przekroczenia lub zbyt duże podniesienie temperatury nośnika ciepła ponad określony stan w obiegu rekuperatora, staje się technologicznym parametrem pracy jako sygnał do zmiany stanu działania jego elementów wykonawczych regulacyjnych (klapy, wentylatora spalin), lub do całkowitego wyłączenia systemu, bez wywoływania bezpośredniej ingerencji w prowadzony proces i technologię wypieku, eliminując stany nieprzewidywalnego niekorzystnego wpływania systemu rekuperacji na stany działania podstawowego źródła energii dla pieca . URZADZENIA SYSTEMU Podstawowymi elementami systemu rekuperacji jest : - część instalacyjna układu kominowego - część instalacyjna systemu przesyłu energii od rekuperatora do odbiorników - układ regulacji i automatycznego zabezpieczenia przed przekroczeniem stanów granicznych. Rys 3, przedstawia przykładowe rozwiązanie schematu technologicznego zawierającego wszystkie niezbędne technicznie i technologicznie elementy. Poszczególne jego urządzenia w zależności od konkretnych warunków na obiekcie piekarni mogą być odpowiednio rozbudowane i wyposażane w zależności od potrzeb. Do realizacji określonych funkcji technologicznych w wystarczającym stopniu wykorzystać można dostępne na rynku instalacyjnym: - rekuperatory rurowo-lamelowe, przepustnice jedno i wielopłytowe, wentylatory spalin, stanowiące podstawowy element układu wymiany energii; - regulatory bezpośredniego działania, pompy obiegowe, zasobniki, wymienniki pojemnościowe oraz sprzęt instalacyjny w postaci dostępnej gamy zaworów kulowych, zwrotnych, odpowietrzników i rurociągów wchodzących w skład systemu przesyłu energii; - termostaty i presostaty z wyjściami analogowymi jedno i wielopozycyjnymi jako podstawowe elementy układu regulacji i zabezpieczenia systemu przed wystąpieniem stanów granicznych i awaryjnych. WNIOSKI Spośród szeregu potencjalnych źródeł energii, dla których należy zastosować technikę rekuperacji ciepła odpadowego, współczesne piece piekarnicze i prowadzona technologia wypieków, należą do grupy źródeł pierwszoplanowych, na których osiągnięcie pozytywnych efektów ekonomicznych i technicznych jest bezsporne. W szczegółowych rozwiązaniach konstrukcyjnych i technologicznych z pozytywnym skutkiem można wykorzystać dostępne na rynku proste elementy układów regulacyjnych pozwalających na pełne prawidłowe zabezpieczenie warunków pracy układów i technologii wypieku. Wysoki potencjał termiczny wyrzucanych spalin odlotowych daje możliwości osiągnięcia pozytywnych efektów ekonomicznych i technicznych już w przypadku najprościej skonstruowanych układach rekuperacji. Wyższy poziom techniki wymaga zastosowania układów z wyższą generacją systemów regulacyjnych i zabezpieczających. Osiągnięcie pozytywnego celu leży obecnie głównie na poziomie inwencji twórczej konstruktorów i projektantów, którzy w szerokiej gamie dostępnych elementów mogą swobodnie znaleźć te, które z powodzeniem spełnią wymagania technologiczne modernizowanych a będących przedmiotem niniejszego artykułu pieców technologicznych w piekarnictwie.

-

Czepiasz sie jak wesz..nie wytłumaczysz skoro cos zle napiszę. Wceć krzywa grzewcza jest zmienna w jakim zakresie od ilu na (-) do ilu (+) ? Interesuje mnie sterownik mięszajacy zaworem 3d na podmieszaniu wyjscia grzejników...jak sie spisuje na 3d? W opisie ma czujnik temperatury powrotu. Posiada funkcje nabijania cwu ?

-

Gonzo przedstawiłes mi jeden sterownik...taki sobie Może sterowac zaworem bez pokojówki ponieważ ma zaprogramowane 4 charakterystyki-krzywe grzewcze. Wszystko było by pieknie jednak Temperatura wody instalacyjnej potrzebna do utrzymania stałej temperatury pomieszczeń zależy głównie od temperatury zewnętrznej i od właściwości cieplnych charakterystycznych dla danego budynku... do tego jeszcze jest potrzebne przesunięcia charakterystyki pogodowej którego to 430 nie ma

-

Może jakieś info..poza oferta sprzedaży :)

-

Dzień dobry :) Poszukuje sterownika zaworu 3D do podmieszania zasilania grzejników... Sterownik powinien byc w miare prosty..bez zbędnycch dodatkowych funkcji. - Obsługiwane funkcje sterownika to: - obsługa podmieszania zawotu 3d - czujnik wody podmieszanej na zasilaniu -czujnik tęperatury zewnetrznej (opcjonalnie) -czujnik teperatury wewnetrznej( nie zalezy mi na zawansowanych funkcjach typu programowanie tygodniowe) najlepiej gdyby do sterownika mozna było podłaczyc kabel z czujka teperatury zewnetrznej pomijajac zakup regulatora pokojowego - opcjonalnie ,obsługa pompy cwu z czujka temperatuty (podgrzewanie zasobnika cwu do zadalej ) Pozdrawiam Paweł

-

Bez schematu ani rusz..nie wruże z fusów :)

-

Zmiana Grzejnika Na Ogrzewanie Podłogowe

Paweł26 odpowiedział(a) na spiderek88 temat w Instalacje CO i CWU

Jesli masz steropian pod posadzka to bruzdownica wycinasz w obecnej posadzce wremby na ułozenie rurek pex ogrzewania podłogowego. -

100 mb pex na jedna pentle to max.Opory . W przypadku duzych pomieszczen robi sie nawet kilka pentli. Schemat bardzo uproszczony,brak zaworów zwrotnych,kulowych,niepotrzebnie wpieta podłogówka w odnoge co.W pion. Naczynie wzbiorcze w pionie jesli układ nie bedzie działał na grawitacji(tu odpowiednie srednice,i zawory o poszerzonym przepływie,spadki itp itd. Przykład

-

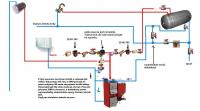

Oddzielne ustawianie temperatury na grzejniki oraz C.W.U to 2 pompki. grzejniki np zawór 3D+ pompka. bolier pompka np z zaworem ograniczajacym przepływ lub z czujnikiem temperatury wyłaczajacej okresowo pompke po osiagnieciu zadanej nastawnej Załacz schemat instalacji z opisem ,lub zdjęcie Przykład z 3d

-

Proponuje schemacik (zdjecie)instalacji załaczyc. 3000 kg wegla- wiele czy nie wiele... ile m2 do ogrzania? pompka 25-40 na 3 biegu ma ponad 3m3 wody przepompowywanej na 1 ha -kłania sie schemat.Sadze jednak iz przy 25-40 dom do 200m2 1 bieg 250-300 2b w instalacji prawidowo wykonanej(kryzy na grzejnikach,pzepływomierze zkorygowane na podłogówce,

-

Pompa moze hałasować z powodu - zbyt duzego przepływu w stosunku do srednicy rurek - zatkanie filtra przed pompka - znacznego przewęzenia -zakamienienia osi wirnika Taka bzdeta jak zakamienienie pompki powoduje jej buczenie. Proponuje wtedy wlac w pomple kwas mlekowy wymieszany z woda destylowana wymieszany w proporzjach 20-25% kwas na okres około 15 -20 min,puzniej przepukac woda.

-

Jaka Powinna Być Ustawiona Temp Na Sterowniku Sas Nwt17

Paweł26 odpowiedział(a) na macgiver temat w Instalacje CO i CWU

Dobrw wieczór. Sterownik st32 -st32 zPID (czujnik temperatury spalin) -opcja czujnika temperatury zewnetrznej nie mozliwa -st32 -opcja czujnika temperatury zewnetrznej mozliwa Na czuja ustawiaj sobie temperature wyjsia na grzejniki - niestety nie widze tam termometru Ilośc pompek w prawidłowo wykonanej instalacji grzewczej nie ma wpływu na przegrzanie lub niedogrzanie poszczególnych obiegów(pomieszczen) Aby precyzyjnie regulowac temperatura grzejników nalezy zamontowac do zaworu 4daiłownik+ sterownik+ czujnik (na obecnym 4d nie widze mozliwosci podpiecia siownika(brak uchwytów) 500mb pexa na parterze domu który w całosci ma kubature 120m2 to stanowczo za wiele -

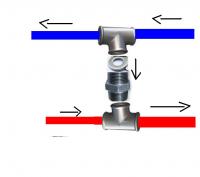

W miejscu gdzie łaczy sie powrót z zasilaniem obiergu podłogówki znajduje sie trójnik oraz nypel. Miałem chwile czasu wiec odkreciłem kawałek rurki i na nyplu wkreconym w trójnik oparłem podkładke metalowa z otworem w srodku. Wystarczy dobrac odpowiednia srednice otworu w podkładce,aby układ działał włąsciwie. Potestuje,sprawdze -możliwe ze uda sie bez ciecia ,skrecania i lutowania.

-

Nie było żadnej instrukcji przy kapilarze. Przepłukałem podłogówke woda i teraz wiem ze zrobiłem bład,bo nie była zapowietrzona. Gdybym tak zamiast stosowania zaworu regulujacego na obejściu dac głowice na zasilaniu -czy to coś da?(mówię o takim rozwiazaniu poniewaz wymaga mniej przeróbek).

-

-

Mam mały problem z instalacja ogrzewania podłogowego .(podłogówka nie grzeje mimo iz na rotometrach wskazywany jest przepływ) Układ wydląda tak jak na zamieszczonym schemacie. Zawory kulowe sprawdziłem,sa sprawne Zawór termostatyczny z kalpilara działa właściwie Zawó zwrotny działa Filtr skośny czysty Spora cześc podłogówki zapowietrzona

-

Łączenie Miedzi Z Innymi Materiałami.

Paweł26 odpowiedział(a) na muchrem temat w Instalacje CO i CWU

Miedz .stal oraz plastki (np pex) mogą być łaczone. Wazne przy miedzi jest zachowanie odpowiednich srednic rurek aby przepływ nie był wiekszy niz 0.5m/s. wypłukiwanie. -

15 cm moim zdaniem to max ocieplenia Zima bedzie w miare ok a latem nie bedzie trzeba dogrzewac budynku. Róznice w cenie materiału miedzy grubościami 15-25 nie sa kolosalne lecz to zbyteczny wydatek.

-

Licze i mi sie cos nie zgadza W max 100W /2.6 h=38.5W/m3 485m3 485 m3x38.5W/m3 =18672W/m3 Zapotrzebowanie na moc zapotrzebowanie ciepła Qc = 18672 Wat różnica temperatur ?t = 10 K strata ciśnienia ?p = 6 kPa = 6000 Pa stała przeliczeniowa C = 1,163 Obliczenia: przepływ masy q = Qc/ C *? t = 18672/( 1,163 x 10) = 1605kg/h Wynika z tego ze pompa 25.40 wytarczy ma do 2.5m3/h Ale z tabeli wynika iz przy rurze fi 28 miedz max dopuszczalny przeływ to 880kg/h co daje 0.445m/s norma do 0.5m/s Blendy 2 razy wiekszy przepływ niz norma dla rurki 28 miedz w kg/h Natomiast w m/s w normie. Prosze o szersze objasnienie.

-

adamjul Dośc nietypowo wykonałeś swoja instalacje grzewcza stal przy kotle -wszystko ok piony z pex -to dla mnie jest juz niezrozumiałe skoro podejscia do grzejników w miedzi.-to drobne nieporozumienie Rozumie gdy ktos robi stal przy kotle,miedz na piony a dalej pex. Zamiast zawory 4D proponuje 3D na grzejniki oraz obiek kotłowy Równiez 2 pompy. Grawitacja w tym wypadku zadziała bo woda nie idzie brzez żąden zawór 3D,czy 4D

-

Róbcie jak chcecie,powinno byc tak i basta -rysunek Bez sensu jest dawac 2 zawory zwrotne jak na załaczonym powyzej rysunku skoro jeden umieszczony na dole obsługuje podmieszanie i powrót grzejników.

-

Troche namieszane C.W.U. kulowy-filtr-pompka-zwrotny-zawór kulowy Mieszajacy patrzac od strony zasilania zawór kulowy-holender-zawór3d-filtr-pompka-zwrotny-zawór kulowy od strony podejcia wody powtotnej zawór kulowy-holender-zawór zwrotny(nie klapkowy)-3d mieszacz